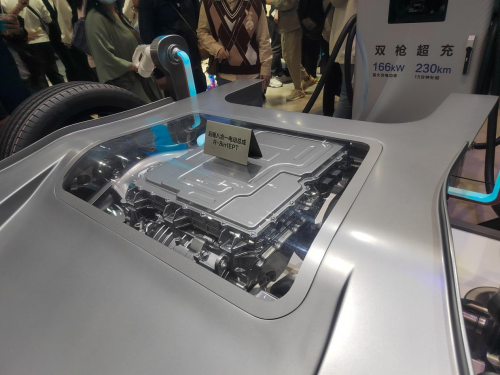

动力电池作为新能源汽车的心脏,直接或间接为车辆提供动力,被公认为新能源汽车最重要的零部件。由于满足使用者对于续航里程的需求是新能源汽车的核心诉求之一,因此动力电池的重要性仍将日益显现,新能源汽车的发展极大地依赖电池技术的进步。

电解铜箔是锂电池负极的理想基础材料,铜箔可以作为负极活性物质的载体,也传导负极电子,起到汇集电流的作用。根据应用领域的不同,电解铜箔可分为锂电铜箔和标准铜箔,锂电铜箔主要指应用在锂离子电池中作为集流体的铜箔,在新能源汽车领域应用广泛。目前新能源汽车处于爆发期,下游需求的增长明显高于铜箔行业产值增速,锂电铜箔供不应求,尤其是高端铜箔更为紧缺。

动力电池对锂电铜箔要求更高

因新能源汽车锂电池使用量大,能源密度与循环次数要求高、工作或制造过程中,温度较高,这些对动力电池锂电铜箔也就提出了更高的要求:

屈服强度要求更高。新能源汽车在追求高能量密度,而使用新型负极材料时,对铜箔的屈服强度(即抵抗微量塑性变形的应力)提出了更高的要求。

高温稳定性要求更高。如在锂离子电池制作过程中,铜箔会被加热至150℃左右,因此要求铜箔在加热150℃时不发生软化且维持初始的屈服强度。

从减重、轻量化的角度出发对铜箔的厚度提出了更高的要求。尤其是纯电动汽车配备的电池单元数量比较多,仅铜箔的重量就达10 kg以上(与电池容量有关)。因此,减轻电池上铜箔的重量,降低铜箔原材料成本,同时提高能量密度,成为对未来锂离子电池用铜箔的又一要求。要达到这一要求,当前最主要的方式是减小铜箔厚度,目前,主流锂离子电池铜箔的厚度为6~12μm。

一致性要求更高。新能源汽车因电池使用量大,大量电芯一起使用,单个电芯性能的降低将显著拉低整个电池组的性能和使用寿命,因此电芯的一致性要求高,进而对锂电铜箔产品性能的一致性要求也就更高。

锂电铜箔向极薄发展是大势所趋

锂电铜箔根据厚度的不同可以分成8μm、6μm、4.5μm。在其他条件不变的情况下,采用6μm铜箔可将锂电池能量密度提升至约240Wh/kg,提升幅度5%;采用4.5μm铜箔可将锂电池能量密度提升至约250Wh/kg,提升幅度9%。由此可见,更加轻薄的锂电铜箔将能更好的提升能量密度,这是因为锂电铜箔的厚度更小,锂电的质量减轻,相应的锂离子电池的能量密度等性能也将得到提升。

“薄化”是锂电铜箔行业的发展趋势,有助于提升电池能量密度。对于新能源汽车而言,动力电池能量密度是影响汽车续航里程的关键因素。数据显示,在2018-2021年间,厚度在6μm及以下的锂电铜箔产量占比整体上处于上升趋势,其中6μm从2018年的26%上升到2021年的58%,4.5μm从2020年的3%上升到2021年的6%。

宁德时代从2018年开始使用嘉元科技提供的6μm铜箔,到2019年渗透率已达到90%;2020年,宁德时代开始使用4.5μm铜箔,当年渗透率达到10%左右。比亚迪从2019年开始使用6μm铜箔,2020年渗透率为20%左右;国内二线电池厂商在2020年开始批量使用6μm铜箔,渗透率在10%左右;LG等海外厂商目前仍使用8μm铜箔,主要是因为没有突破卷绕、涂布环节的技术。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。